En la fabricación de plásticos, elegir la técnica adecuada es clave para optimizar costes, calidad y funcionalidad de las piezas.

Dos de los procesos más utilizados son el termoconformado y el rotomoldeo, cada uno con características, ventajas y aplicaciones específicas según los materiales termoplásticos empleados, el diseño para manufactura (DFM) y los ciclos de producción requeridos.

En este artículo te explicamos las diferencias entre ambos procesos y te ayudamos a decidir cuál es la mejor opción según tus necesidades de producción y diseño.

¿Qué es el termoconformado?

El termoconformado es un proceso de fabricación de piezas plásticas en el que se calienta una lámina de plástico hasta que se vuelve flexible y se adapta a la forma de un molde de aluminio, acero o resina mediante vacío o presión.

Este proceso es ideal para producir piezas ligeras, con detalles superficiales y en tiradas medianas o bajas, siendo el moldeo por vacío (vacuum forming) la técnica más común.

El hecho de partir de una lámina, condiciona la tipología de piezas factibles, lo que limita significativamente sus aplicaciones, como es el caso de no poder fabricar piezas huecas o de formas complejas.

¿Cuáles son los materiales más comunes en termoconformado?

Los termoplásticos más utilizados incluyen PE, PP, ABS y PVC, seleccionados según el DFM, la resistencia química y UV requerida, así como el acabado superficial necesario para la pieza.

La correcta elección del material garantiza durabilidad y funcionalidad en aplicaciones industriales específicas.

Las ventajas y limitaciones del termoconformado

Ventajas:

- Permite fabricar con detalles precisos dentro de sus limitaciones geométricas y acabados de calidad.

- Coste de molde bajo comparado con otros procesos industriales.

- Adecuado para tiradas medias o bajas.

Limitaciones:

- No recomendado para piezas con paredes gruesas o geometrías complejas.

- Variación de grosor en zonas profundas del molde por la embutición de la lámina.

- Menor resistencia mecánica frente a piezas rotomoldeadas.

¿Qué es el Rotomoldeo?

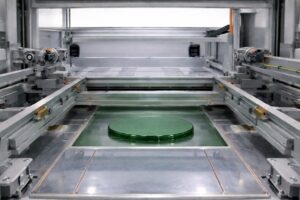

El rotomoldeo o rotational molding consiste en introducir plástico en polvo en un molde hueco que gira dentro de hornos. El material se funde y se adhiere a las paredes del molde, formando piezas huecas con grosor uniforme.

Este proceso es ideal para fabricar incluso piezas de gran tamaño, resistentes y con acabado homogéneo, adaptándose a diversas aplicaciones industriales.

¿Cuáles son los materiales más comunes en rotomoldeo?

Se emplean principalmente polietileno (PE), HDPE y PVC, que ofrecen resistencia química, resistencia UV y durabilidad para entornos industriales exigentes.

La selección del termoplástico adecuado influye directamente en la durabilidad y funcionalidad de la pieza final.

Las ventajas del rotomoldeo

- Produce piezas en un gran rango dimensional con grosor uniforme.

- Permite fabricar diseños complejos y personalizados (optimización DFM).

- Alta resistencia mecánica y química, ideal para uso industrial.

- Costes de moldes más bajos que la inyección para piezas grandes.

Te contamos más: caso de éxito de Hiperbaric

Diferencias entre termoconformado y rotomoldeo

| Factor | Termoconformado | Rotomoldeo |

| Grosor de pared | Variable, puede ser irregular | Uniforme dentro de tolerancias |

| Tamaño de piezas | Pequeñas y medianas | Pequeñas, medianas y grandes |

| Complejidad de diseño | Limitada | Alta |

| Coste de molde | Bajo – Medio | Medio |

| Producción | Tiradas bajas o medianas | Tiradas bajas a altas |

| Resistencia del producto | Media | Alta |

¿Cuándo elegir cada proceso?

- Termoconformado: Ideal para envases, componentes de embalaje, carcasas ligeras y paneles decorativos, donde el detalle superficial es clave y los volúmenes son moderados.

- Rotomoldeo: Recomendado para depósitos, tanques, contenedores, carrocerías, componentes de equipos, mobiliario urbano, etc., especialmente cuando se requiere grosor uniforme, resistencia UV y química y piezas huecas de múltiples tamaños.

También te puede interesar conocer las diferencias entre el rotomoldeo y la fabricación de plásticos por inyección

Aplicaciones más comunes

Termoconformado: Envases, bandejas, carcasas industriales, paneles decorativos.

Rotomoldeo:

- Automoción: Depósitos de combustible, cubiertas, componentes estructurales huecos.

- Agricultura: Tanques de riego, contenedores de fertilizantes, tolvas y equipos agrícolas.

- Energía y medio ambiente: Contenedores para residuos, sistemas de tratamiento de agua, cubas y tanques industriales.

- Alimentación y bebidas: Depósitos para líquidos, tanques de fermentación, almacenamiento de productos alimenticios.

- Químico y farmacéutico: Contenedores resistentes a productos químicos, tanques de almacenamiento de reactivos.

- Logística y transporte: Contenedores de gran tamaño, pallets plásticos, depósitos de gasoil, cajas de transporte resistentes.

- Juguetes y mobiliario urbano: mobiliario plástico para exteriores, módulos de recreación y parques infantiles.

Factores a considerar al elegir la técnica

- Coste de fabricación según volumen y tamaño de la pieza.

- Ciclos de producción y disponibilidad.

- Diseño para manufactura (DFM) y complejidad de la pieza.

- Grosor y resistencia mecánica, química y UV requerida.

- Sostenibilidad y reciclaje de los termoplásticos.

Conoce cómo hicimos el tobogán de tubo del parque de Les Barraques, en Catarroja.

Rotomoldeo en ABC Rotomoldeo

En ABC Rotomoldeo contamos con amplia experiencia en la fabricación de piezas industriales mediante rotomoldeo, ofreciendo soluciones a medida para aplicaciones industriales y comerciales.

Asesoramos en diseño de moldes de aluminio, acero o resina, selección de termoplásticos (PE, PP, ABS, PVC, HDPE) y optimización de ciclos de producción, garantizando eficiencia, calidad y durabilidad en cada proyecto.